Capacités de tests fonctionnels

Des tests complets appliqués tout au long du développement de nouveaux produits permettent aux clients d'économiser de l'argent tout en réduisant les temps d'arrêt de fabrication. Dès les premiers stades, les tests en circuit, l'inspection optique automatisée (AOI) et l'inspection Agilent 5DX fournissent un retour d'information essentiel qui facilite les ajustements en temps opportun. Ensuite, des tests fonctionnels et d'application sont effectués selon les spécifications individuelles du client avant qu'un examen rigoureux des contraintes environnementales ne vérifie la fiabilité du produit. Lorsqu'il s'agit d'introduire un nouveau produit, la suite POE de fonctionnalités et de tests garantit qu'il sera correctement construit du premier coup et qu'il fournira une solution qui dépasse les attentes.

Test fonctionnel :

Une dernière étape de fabrication

Le test fonctionnel (FCT) est utilisé comme étape finale de fabrication. Il fournit une détermination réussite/échec sur les PCB finis avant leur expédition. L'objectif d'un FCT en matière de fabrication est de valider que le matériel du produit est exempt de défauts qui pourraient autrement nuire au bon fonctionnement du produit dans une application système.

En bref, FCT vérifie la fonctionnalité et le comportement d'un PCB. Il est important de souligner que les exigences d'un test fonctionnel, son développement et ses procédures varient considérablement d'un PCB à l'autre et d'un système à l'autre.

Les testeurs fonctionnels s'interfacent généralement avec le PCB testé via son connecteur de bord ou un point de sonde de test. Ce test simule l'environnement électrique final dans lequel le PCB sera utilisé.

La forme la plus courante de test fonctionnel vérifie simplement que le PCB fonctionne correctement. Des tests fonctionnels plus sophistiqués impliquent de faire passer le PCB à travers une gamme exhaustive de tests opérationnels.

Avantages client du test fonctionnel :

● Le test fonctionnel simule l'environnement d'exploitation du produit testé, minimisant ainsi le coût élevé pour le client de fournir l'équipement de test réel.

● Dans certains cas, il n'est plus nécessaire de procéder à des tests système coûteux, ce qui permet au constructeur d'économiser beaucoup de temps et de ressources financières.

● Il peut vérifier la fonctionnalité du produit entre 50 % et 100 % du produit expédié, minimisant ainsi le temps et les efforts de l'OEM pour le vérifier et le déboguer.

● Les ingénieurs de tests prudents peuvent tirer le meilleur parti des tests fonctionnels, ce qui en fait l'outil le plus efficace en dehors des tests système.

● Le test fonctionnel améliore les autres types de tests tels que les tests TIC et les tests à sonde volante, rendant le produit plus robuste et sans erreur.

Un test fonctionnel émule ou simule l'environnement opérationnel d'un produit pour vérifier son bon fonctionnement. L'environnement comprend tout périphérique qui communique avec le périphérique testé (DUT), par exemple l'alimentation électrique du DUT ou les charges de programme nécessaires au bon fonctionnement du DUT.

Le PCB est soumis à une séquence de signaux et d’alimentations. Les réponses sont surveillées à des points spécifiques pour garantir que la fonctionnalité est correcte. Le test est généralement effectué en accord avec l'ingénieur de test OEM, qui définit les spécifications et les procédures de test. Ce test est le meilleur pour détecter les valeurs de composants erronées, les défaillances fonctionnelles et les défaillances paramétriques.

Un logiciel de test, parfois appelé firmware, permet aux opérateurs de lignes de production d'effectuer des tests fonctionnels de manière automatique via un ordinateur. Pour ce faire, le logiciel communique avec des instruments programmables externes comme un multimètre numérique, des cartes E/S, des ports de communication. Le logiciel combiné au dispositif interfaçant les instruments avec le DUT permettent de réaliser un FCT.

Faites confiance à un fournisseur EMS avisé

Les OEM intelligents s'appuient sur un fournisseur EMS réputé pour inclure les tests dans le cadre de la conception et de l'assemblage de leurs produits. Une société EMS ajoute une flexibilité considérable à l'entrepôt technologique d'un OEM. Un fournisseur EMS expérimenté conçoit et assemble une large gamme de produits PCB pour un groupe de clients tout aussi varié. Par conséquent, elle accumule un arsenal de connaissances, d’expérience et d’expertise beaucoup plus large que celui de ses clients OEM.

Les clients OEM peuvent bénéficier grandement de la collaboration avec un fournisseur EMS compétent. La raison principale est qu’un fournisseur EMS expérimenté et avisé s’appuie sur sa base d’expérience et fait de précieuses suggestions relatives aux différentes techniques et normes de fiabilité. Par conséquent, un fournisseur EMS est peut-être le mieux placé pour aider un OEM à évaluer ses options de test et à suggérer les meilleures méthodes de test pour améliorer les performances, la fabricabilité, la qualité, la fiabilité et, plus important encore, le coût du produit.

Test avec sonde à tête volante/sans luminaire

AXI – Inspection radiographique automatisée 2D et 3D

AOI – inspection optique automatisée

TIC – test en circuit

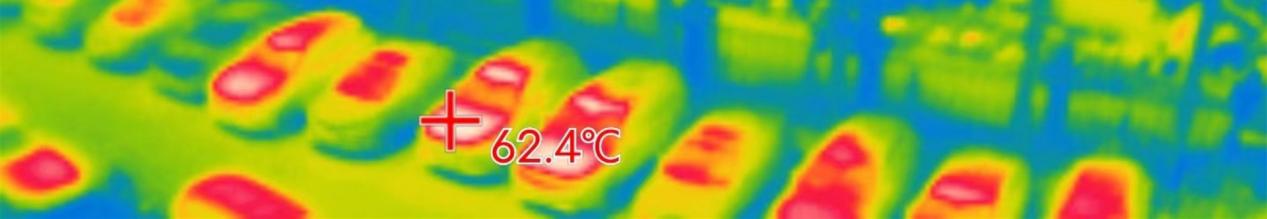

ESS – évaluation du stress environnemental

EVT – tests de vérification environnementale

FT – test fonctionnel et système

CTO – configurer sur commande

Diagnostic et analyse des pannes

Fabrication et test de PCBA

Notre fabrication de produits basée sur PCBA gère une large gamme d'assemblages, depuis les assemblages de PCB simples jusqu'aux PCBA intégrés dans des boîtiers en boîtier.

SMT, PTH, technologie mixte

Pas ultra fin, QFP, BGA, μBGA, CBGA

Assemblage SMT avancé

Insertion automatisée de PTH (axial, radial, dip)

Pas de traitement propre, aqueux et sans plomb

Expertise en fabrication RF

Capacités des processus périphériques

Plans arrière et plans médians Pressfit

Programmation des appareils

Vernis de protection automatisé

Nos services d’ingénierie de valeur (VES)

Les services d’ingénierie de valeur POE permettent à nos clients d’optimiser la fabricabilité et les performances de qualité des produits. Nous nous concentrons sur tous les aspects des processus de conception et de fabrication – en évaluant tous les impacts sur les coûts, la fonction, le calendrier du programme et les exigences globales.

ICT effectue des tests complets

Les tests en circuit (TIC) sont traditionnellement utilisés sur des produits matures, notamment dans la fabrication en sous-traitance. Il utilise un dispositif de test sur lit de clous pour accéder à plusieurs points de test sur la face inférieure du PCB. Avec suffisamment de points d'accès, les TIC peuvent transmettre des signaux de test vers et depuis les PCB à grande vitesse pour effectuer l'évaluation des composants et des circuits.

Un testeur de lit de clous est un appareil de test électronique traditionnel. Il comporte de nombreuses broches insérées dans des trous, qui sont alignées à l'aide de broches à outils pour réaliser

contact avec des points de test sur une carte de circuit imprimé et sont également connectés à une unité de mesure par des fils. Ces appareils contiennent un ensemble de petites broches pogo à ressort entrant en contact avec un nœud des circuits de l'appareil testé (DUT).

En appuyant le DUT contre le lit de clous, un contact fiable peut être établi rapidement avec des centaines, voire dans certains cas des milliers de points de test individuels au sein des circuits du DUT. Les appareils qui ont été testés sur un testeur de lit de clous peuvent montrer une petite marque ou une fossette provenant des pointes pointues des broches pogo utilisées dans le luminaire.

Il faut quelques semaines pour créer le luminaire ICT et faire sa programmation. Un luminaire peut être soit sous vide, soit à pression. Les appareils à vide offrent une meilleure lecture du signal par rapport au type à pression. D’un autre côté, les appareils à vide sont chers en raison de leur grande complexité de fabrication. Le lit de clous ou testeur en circuit est le plus courant et le plus populaire dans l’environnement de fabrication sous contrat.

ICT offre aux clients OEM des avantages tels que :

● Bien qu'un montage coûteux soit nécessaire, ICT couvre 100 % des tests afin que tous les courts-circuits d'alimentation et de masse soient détectés.

● Les tests TIC dynamisent les tests et éliminent presque ZÉRO les besoins de débogage du client.

● L'exécution des TIC ne prend pas beaucoup de temps. Par exemple, si une sonde volante prend environ 20 minutes, l'ICT pour le même temps peut prendre environ une minute.

● Vérifie et détecte les courts-circuits, les ouvertures, les composants manquants, les composants de mauvaise valeur, les mauvaises polarités, les composants défectueux et les fuites de courant dans les circuits.

● Test hautement fiable et complet détectant tous les défauts de fabrication, défauts de conception et défauts.

● La plate-forme de test est disponible sous Windows ainsi que sous UNIX, ce qui la rend légèrement universelle pour la plupart des besoins de test.

● L'interface de développement de tests et l'environnement d'exploitation sont basés sur des normes pour un système ouvert avec une intégration rapide dans les processus existants d'un client OEM.

Les TIC constituent le type de test le plus fastidieux, le plus lourd et le plus coûteux. Cependant, les TIC sont idéales pour les produits matures nécessitant une production en volume. Il exécute le signal d'alimentation pour vérifier les niveaux de tension et les mesures de résistance aux différents nœuds de la carte. Les TIC sont excellentes pour détecter les pannes paramétriques, les défauts liés à la conception et les pannes de composants.

Heure de publication : 19 juillet 2021