Conception et gestion thermique

La surchauffe (augmentation de la température) a toujours été l’ennemi d’un fonctionnement stable et fiable du produit. Lorsque le personnel de R&D en gestion thermique effectue la démonstration et la conception de produits, il doit prendre en compte les besoins des différentes entités du marché et atteindre le meilleur équilibre entre les indicateurs de performance et les coûts globaux.

Parce que les composants électroniques sont essentiellement affectés par le paramètre de température, tel que le bruit thermique de la résistance, la diminution de la tension de jonction PN du transistor sous l'influence de l'augmentation de la température et la valeur de capacité incohérente du condensateur à haute et basse température. .

Grâce à l'utilisation flexible des caméras thermiques, le personnel de R&D peut considérablement améliorer l'efficacité du travail sur tous les aspects de la conception de la dissipation thermique.

Gestion thermique

1. Évaluez rapidement la charge thermique

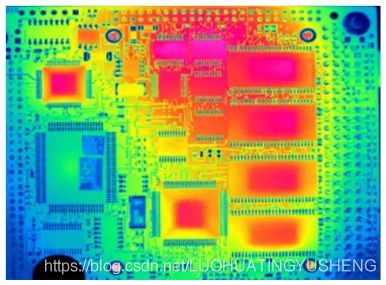

La caméra d'imagerie thermique peut visualiser visuellement la répartition de la température du produit, aidant ainsi le personnel de R&D à évaluer avec précision la répartition thermique, à localiser la zone présentant une charge thermique excessive et à rendre la conception de dissipation thermique ultérieure plus ciblée.

Comme le montre la figure ci-dessous, plus le rouge signifie que plus la température est élevée.

▲Carte PCB

2. Évaluation et vérification du schéma de dissipation thermique

Il y aura une variété de schémas de dissipation thermique au cours de la phase de conception. La caméra thermique peut aider le personnel de R&D à évaluer rapidement et intuitivement différents schémas de dissipation thermique et à déterminer la voie technique.

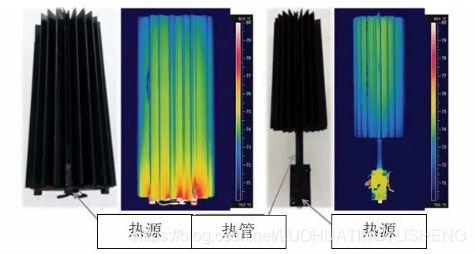

Par exemple, placer une source de chaleur discrète sur un grand radiateur métallique générera un gradient thermique important car la chaleur est lentement conduite à travers l'aluminium jusqu'aux ailettes (ailettes).

Le personnel de R&D prévoit d'implanter des caloducs dans le radiateur pour réduire l'épaisseur de la plaque du radiateur et la surface du radiateur, réduire la dépendance à la convection forcée afin de réduire le bruit et assurer le fonctionnement stable à long terme du produit. La caméra thermique peut être très utile aux ingénieurs pour évaluer l'efficacité du programme

L'image ci-dessus explique :

► Puissance de la source de chaleur 150W ;

►Image de gauche : dissipateur thermique traditionnel en aluminium, longueur 30,5 cm, épaisseur de base 1,5 cm, poids 4,4 kg, on constate que la chaleur se diffuse progressivement avec la source de chaleur comme centre ;

►Image de droite : le dissipateur thermique après l'implantation de 5 caloducs, la longueur est de 25,4 cm, l'épaisseur de la base est de 0,7 cm et le poids est de 2,9 kg.

Par rapport au dissipateur thermique traditionnel, le matériau est réduit de 34 %. On peut constater que le caloduc peut évacuer la chaleur de manière isotherme et la température du radiateur. La distribution est uniforme et on constate que seuls 3 caloducs sont nécessaires pour la conduction thermique, ce qui peut réduire encore le coût.

De plus, le personnel de R&D doit concevoir la disposition et le contact de la source de chaleur et du radiateur à caloduc. À l'aide de caméras thermiques infrarouges, le personnel de R&D a découvert que la source de chaleur et le radiateur peuvent utiliser des caloducs pour réaliser l'isolation et la transmission de la chaleur, ce qui rend la conception du produit plus flexible.

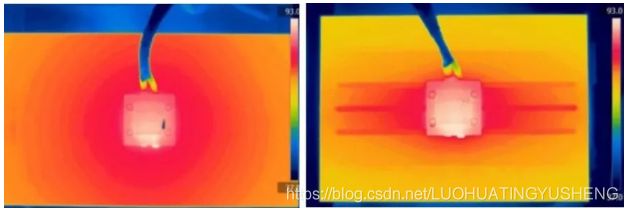

L'image ci-dessus explique :

► Puissance de la source de chaleur 30W ;

►Image de gauche : La source de chaleur est en contact direct avec le dissipateur thermique traditionnel, et la température du dissipateur thermique présente une distribution de gradient thermique évidente ;

►Image de droite : La source de chaleur isole la chaleur vers le dissipateur thermique à travers le caloduc. On peut constater que le caloduc transfère la chaleur de manière isotherme et que la température du dissipateur thermique est uniformément répartie ; la température à l'extrémité du dissipateur thermique est 0,5°C plus élevée que l'extrémité proche, car le dissipateur thermique chauffe l'air ambiant. L'air monte, se rassemble et chauffe l'extrémité du radiateur ;

► Le personnel de R&D peut optimiser davantage la conception du nombre, de la taille, de l'emplacement et de la distribution des caloducs.

Heure de publication : 29 décembre 2021